Pruebas de componentes electrónicos: facilísimas y sin contacto

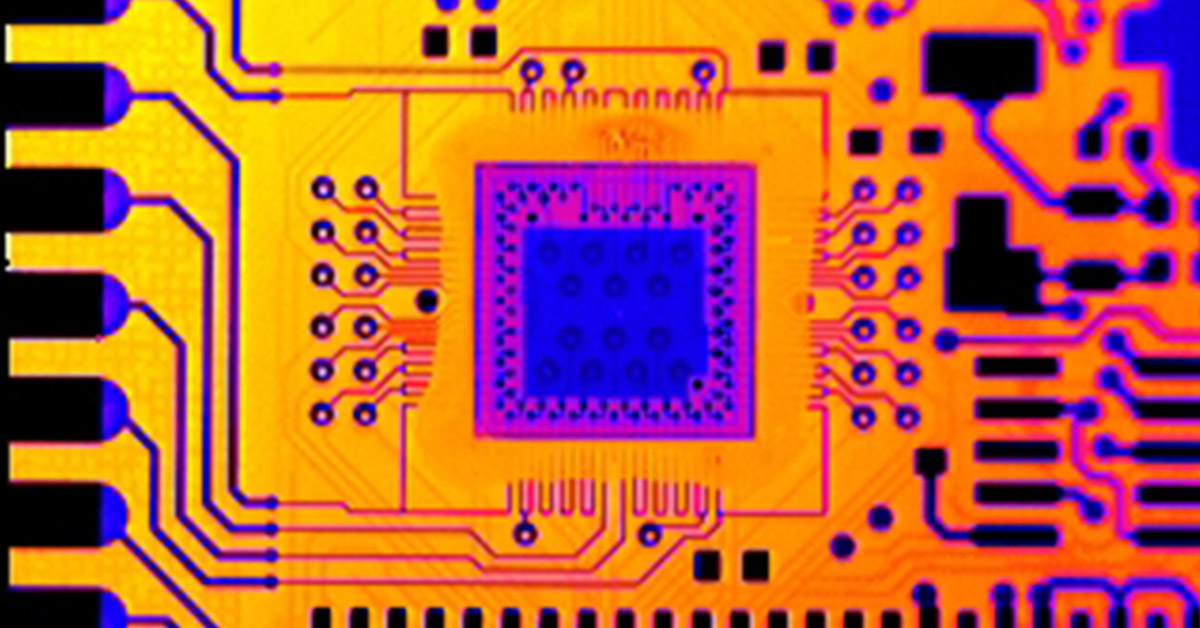

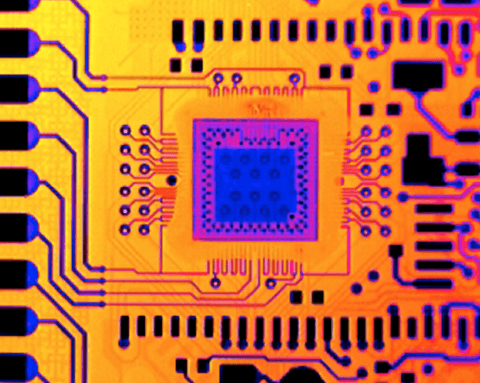

Las placas de circuitos impresos y los componentes electrónicos cada vez son más pequeños y el calor inherente puede causar daños importantes. La termografía de infrarrojos puede identificar puntos calientes, lo que permite una mejor gestión térmica y avanzar más en el diseño de las placas de circuitos.

A los sistemas electrónicos no les gusta el calor. Por eso, los diseñadores de sistemas electrónicos buscan maneras de mantener sus componentes fríos mientras el tamaño de sus dispositivos se reduce. A medida que los chips se hacen más pequeños y crecen sus densidades dentro de los componentes, el calor se convierte en un problema real: no solo para dispositivos de la vida civil, sino también para los militares. En este último caso, el problema va más allá de la incomodidad y afecta a la seguridad. Las fuerzas armadas dependen de la calidad de sus sistemas electrónicos para mantener la integridad de las armas y de los sistemas de comunicación.

Las agencias gubernamentales gastan millones para encontrar nuevas tecnologías de gestión para ayudar a los diseñadores a conseguir reducciones sustanciales en el tamaño, el peso y el consumo de energía de los componentes electrónicos, y eliminar así el problema de la disipación del calor.

Pruebas con contacto frente a pruebas sin contacto

Un diseñador de placas VXI estaba experimentando un flujo superior al normal de devoluciones, con quejas sobre el recalentamiento de las placas. Los últimos ingenieros utilizaban modelos de simulación para determinar dónde añadir disipadores térmicos y ventiladores en el diseño para disipar el calor. También montaban termopares en a placa durante las fases de pruebas y calidad, esperando identificar posibles problemas de diseño. Con pocos resultados, finalmente se plantearon escanear las placas con una cámara de infrarrojos.

Chris Bainter, director nacional de Ventas en EE. UU. para FLIR, afirma que los infrarrojos tienen una ventaja sobre los termopares. «Antes de nada, ¿cómo saber dónde montar los termopares si no se sabe dónde están los puntos calientes?, pregunta. «Imagine montar cientos de sondas en una placa. No es realista y en realidad no sería eficaz».

Bainter visitó el centro de fabricación, llevando consigo una de las cámaras de infrarrojos FLIR. Tras encenderla y orientarla hacia una placa, los puntos calientes se veían al instante: y no estaban cerca de ningún disipador de calor, ventilador o termopar.

«Desde el momento que vimos la imagen térmica, sabíamos exactamente dónde estaban los puntos más calientes en la placa y que chips estaban más calientes que todo lo demás», afirma Bainter.

Saber dónde empezar a solucionar los problemas es solo el primer paso. Los infrarrojos también pueden ser constructivos para diseñar sistemas de gestión térmica de placas de circuitos. Para este diseño de placa en particular, los ingenieros se dieron cuenta de que sus ventiladores y disipadores de calor no se habían montado cerca de los componentes más calientes. Eso planteaba la pregunta: ¿de verdad eran necesarios? O más bien, ¿habían incluido en el diseño los ingenieros peso y consumo de energía adicionales con componentes térmicos que ya no eran necesarios? Saber más sobre las propiedades térmicas reales del dispositivo y la disipación de calor puede ser clave para mejorar modelos de simulación, para mejorar el diseño global y agilizar la rápida fase de prototipo del ciclo de desarrollo.

Consideración de reducción

A medida que los dispositivos siguen reduciendo su tamaño, los desafíos del calor aumentan. Imagine pasar de una placa VXI que tiene 23 x 33 cm, a un dispositivo del tamaño de un smartphone pequeño con componentes individuales de unos pocos cientos de micras. En componentes de ese tamaño ni siquiera cabe un termopar para medir el calor. La solución es conectar una sonda RTD, que es parecido a un termopar, pero más pequeña. Pero hasta esta sonda más pequeña puede desviar en las mediciones de calor actuando como disipador de calor.

«Es complicado, puede que imposible, medir la temperatura en dispositivos realmente pequeños con formas de medición de la temperatura con contacto», explica Bainter. «Cuando son lo bastante pequeños, una sonda puede afectar a la termoresponsividad del dispositivo». En estos casos, se requiere una forma de medición de la temperatura sin contacto como la generación de imágenes de infrarrojos.

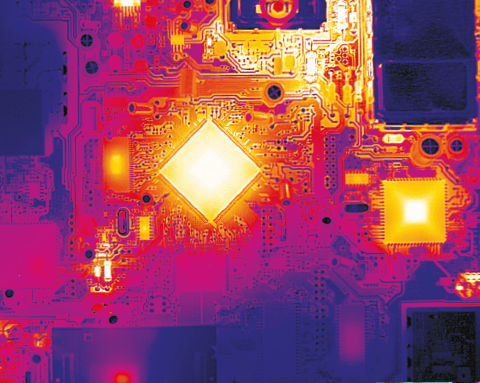

Otro uso común para las cámaras térmicas de infrarrojos entre los diseñadores y fabricantes de sistemas electrónicos es detectar puntos calientes para el análisis de fallos. En este caso, medir temperaturas absolutas no es tan importante como encontrar puntos calientes pequeños que provocan diferenciales térmicos sutiles. Estos puntos calientes pueden ser indicios de puntos de fallos o problemas con el dispositivo. Aunque la termografía pasiva funciona bien, una técnica denominada «termografía con desmodulación de señal» puede mejorar la sensibilidad de la cámara más de 10 veces, haciendo que resulte mucho más fácil detectar puntos calientes pequeños y sutiles.

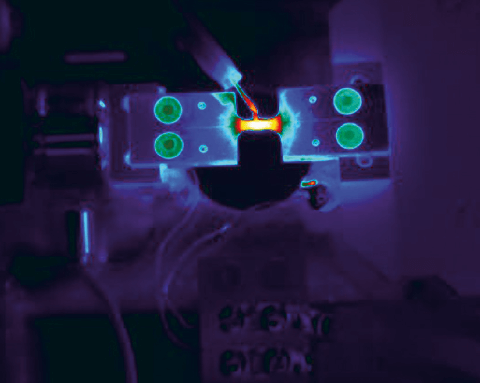

La inspección con infrarrojos también puede ayudar con el control de calidad identificando soldaduras insuficientes. Una soldadura insuficiente aumenta la resistencia del circuito en la unión de la soldadura, con lo que aumenta la temperatura lo suficiente para que lo detecte una cámara de infrarrojos. Un circuito defectuoso se mostrará como un perfil de temperatura diferente a uno correcto, y eso puede ayudar a determinar si el circuito debe aprobarse o no.

¿La termografía justifica su coste?

La justificación del coste de la termografía aumenta a medida que se reducen los componentes electrónicos. Las cámaras de infrarrojos actuales ofrecen hasta 16 veces más resolución que las utilizadas hace diez años por casi el mismo coste. Bainter cree que a medida que los costes sigan reduciéndose, las cámara de infrarrojos térmicas se convertirán en una herramienta de medición térmica estándar en todos los bancos de pruebas, junto con los multímetros digitales, los osciloscopios y los analizadores de voltaje. Los avances tecnológicos también tendrán un papel importante.

Cuando haya que inspeccionar sistemas electrónicos, la termografía seguirá teniendo oportunidades para avanzar. Un desafío para la termografía es corregir la emisividad superficial. Muchas placas electrónicas tienen componentes con diferentes emisividades, algunos de los cuales son brillantes y, por tanto, tienen baja emisividad. Esto hace que resulte más complicado medir sus temperaturas absolutas. Técnicas como revestimientos de alta emisividad, sustracción de imágenes y asignación de emisividad son ejemplos de formas de compensarlo.

En la sustracción de imágenes, el software del sistema de inspección de infrarrojos captura una imagen antes de que se energice el dispositivo, para crear un nivel de referencia térmico. Esa imagen de nivel de referencia se sustrae entonces de las imágenes subsiguientes después de encender el dispositivo, eliminando así los valores de temperatura reflejada estática y dejando solo deltas de temperatura reales por el calentamiento del dispositivo. La sustracción de imágenes elimina de manera efectiva los puntos calientes térmicos aparentes por temperaturas reflejadas estáticas erróneas de dispositivos de emisividad más baja y le permite centrarse en los puntos calientes térmicos reales generados por el propio dispositivo.

Lucha contra productos falsificados

Hay oportunidades para que la termografía avance hacia nuevas aplicaciones, como la detección de productos falsificados: otro problema en aumento en las compras militares.

«Los dispositivos falsos que utilizan materiales más baratos y malas copias de diseños pueden tener firmas térmicas diferentes a los originales, incluso aunque por fuera parezcan similares», comenta Bainter.

Esos dispositivos están disponibles a precios de ganga por Internet y, conforme a un estudio de la Government Accountability Office (GAO), pueden encontrarse piezas electrónicas de nivel militar posiblemente falsificadas y fraudulentas en muchas plataformas de compra de Internet. De hecho, ninguno de los proveedores facilitados a la GAO durante un estudio reciente era legítimo. Tras enviar solicitudes de presupuestos, la GAO recibió respuestas de 396 proveedores, de los cuales, 334 estaban radicados en China, 25 en Estados Unidos y 37 en otros países, incluidos el Reino Unido y Japón. La GAO seleccionó los primeras ofertas de precios más bajos y las 16 piezas las ofrecían proveedores de China.

La recompensa

Con la generación de imágenes de infrarrojos, la teoría se pone en práctica, probando e identificando un problema que antes era imposible de encontrar o al menos era difícil de localizar rápidamente. Para los fabricantes, su retorno de la inversión serían imágenes que señalan un defecto de diseño, con lo que se reducen los tiempos de prueba y de comercialización. Otra ventaja de la termografía es que permite a los ingenieros ver un mapa térmico completo de la placa de circuitos, con valores de temperatura para cada píxel. Ya no hay que preocuparse de si los termopares o RTD se han colocado en un lugar equivocado, lo que provocaría lecturas erróneas. Las imágenes térmicas muestran exactamente dónde están os puntos calientes en la placa.

Por supuesto, la termografía puede utilizarse en distintas fases del proceso de investigación y desarrollo, no solo para generar imágenes de la placa de circuitos.